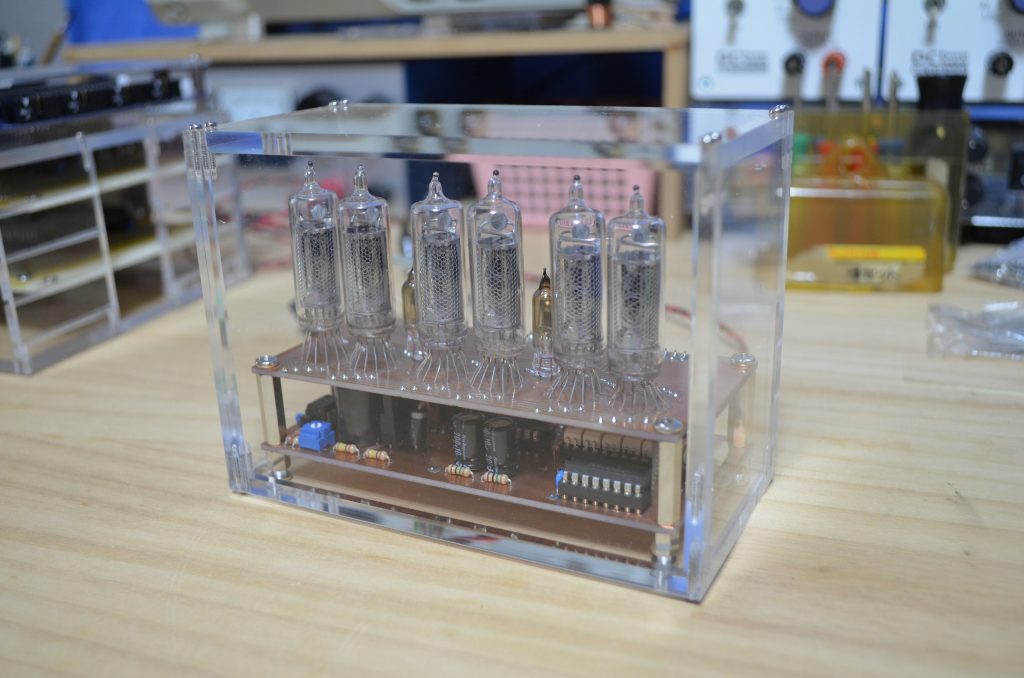

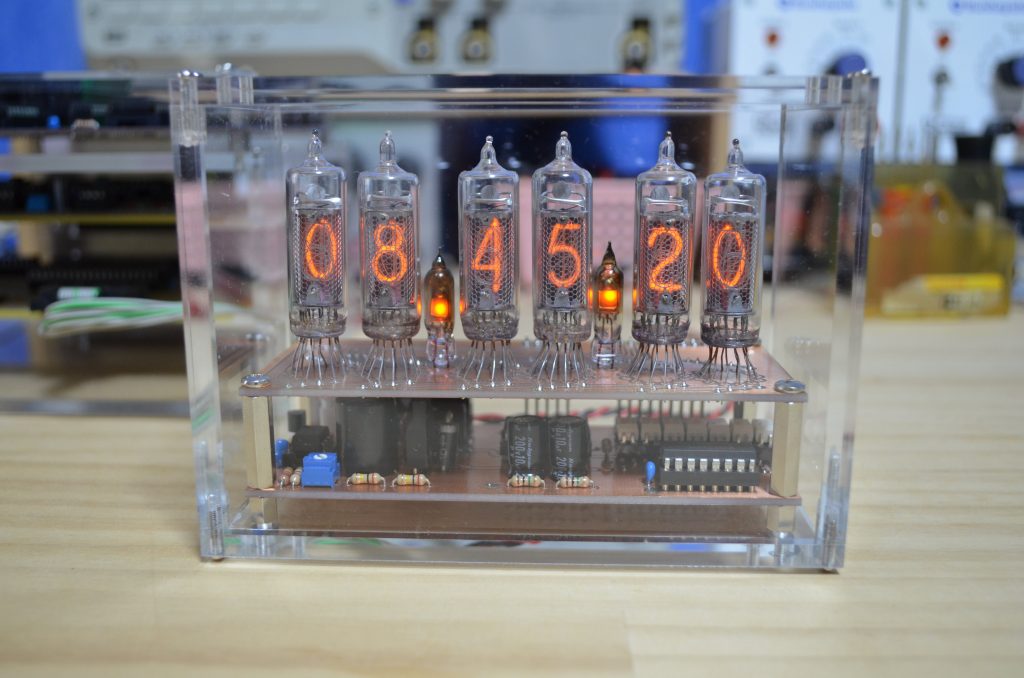

私の工作ではアクリル板を加工することでクリアケースを自作することが多いです。コミックマーケットでニキシー管時計を展示したところ、この時計のクリアケース加工方法について詳細が知りたいというご意見をいただきました。そこで今回は実際に行っているアクリル板加工方法について紹介していきます。

アクリル板の入手

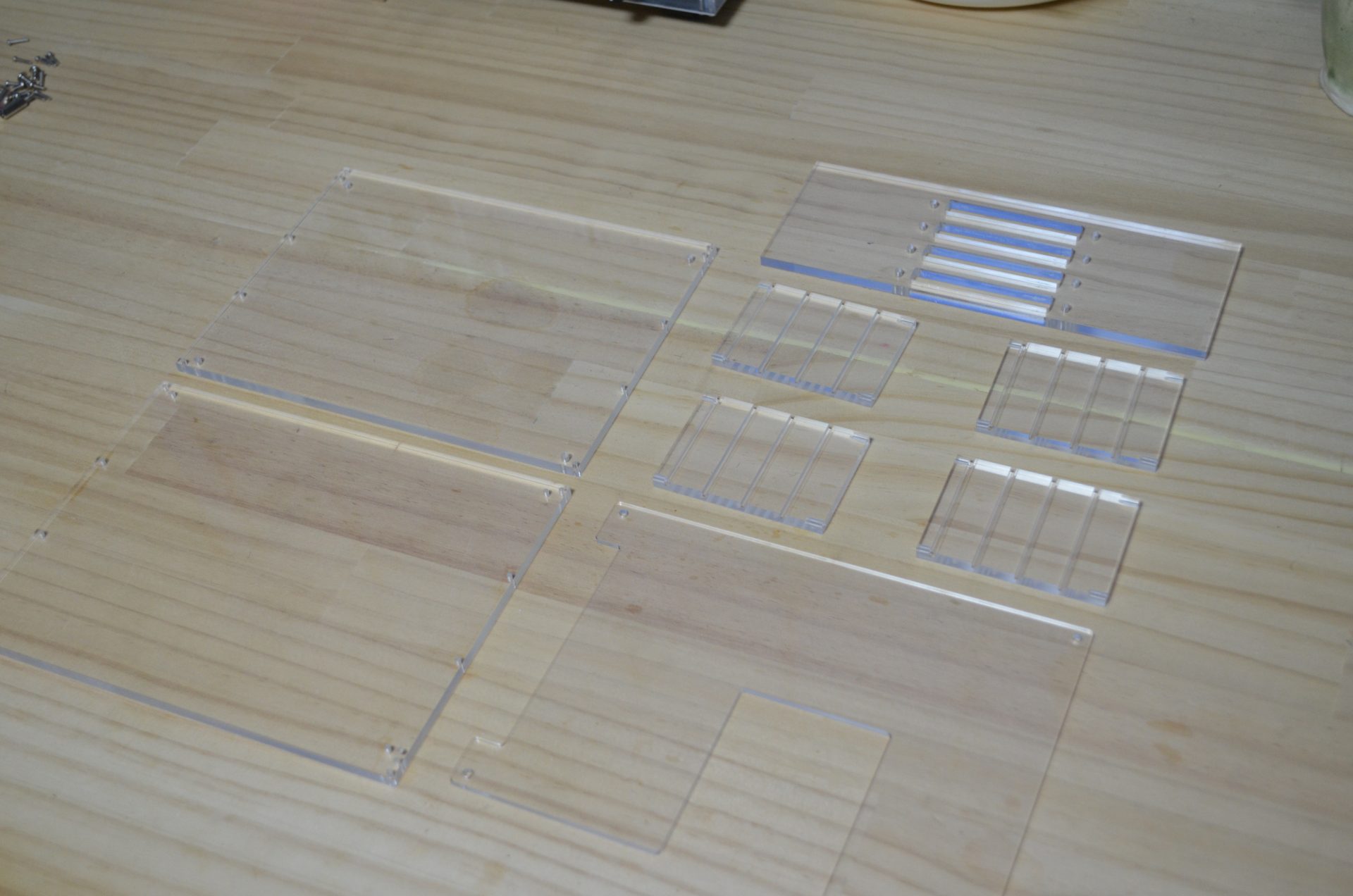

端材セットを購入しています。様々なサイズ・厚さのアクリル板10kg分がまとめて入っています。1箱1000円と非常に安価です。端材なので大きなサイズは期待できません。箱詰めされているアクリル板は「100mm×300mm」ぐらいのサイズが多い印象です。そこでケースなどを自作する場合は、細かく分割して材料を切り出し、組み合わせることで所望の形状にする工夫が必要です。

CNC自体もあまり大きな材料を切り出すことができないので丁度良いと思います。

2mm,3mm,5mmを良く利用します。

5mm厚板であれば端面にネジを切ることができます。

大きな板が必要な場合は定尺板を購入することもあります。

加工方法

プラスチックカッター

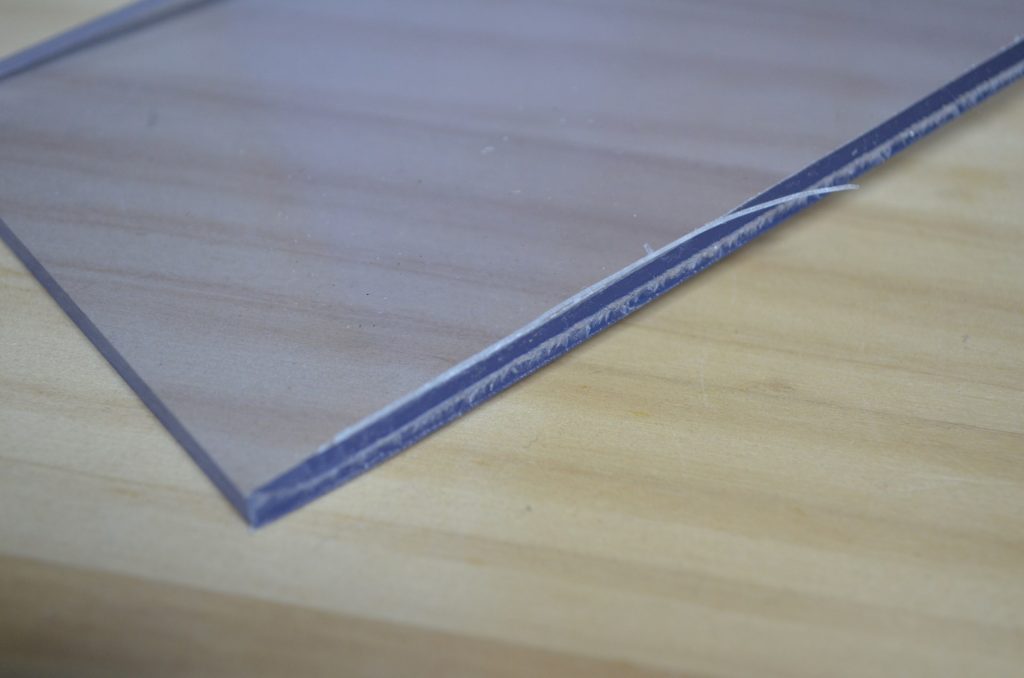

もっとも有名な加工方法としてはプラスチックカッターを用いる手法があります。カッターの刃でアクリル板に傷をつけ、その傷部分から「ポキッ」と折り曲げて割るように切断します。2~5mm厚くらいまでのアクリル板であれば簡単に加工できます。

とても便利ですが加工面に筋ができてしまうため、あまり美しい仕上がりにはなりません。また厚物(5mm以上)を切断する場合に苦労します。

定尺板から切削用の部材を切り出す時に利用しています。

糸のこ盤

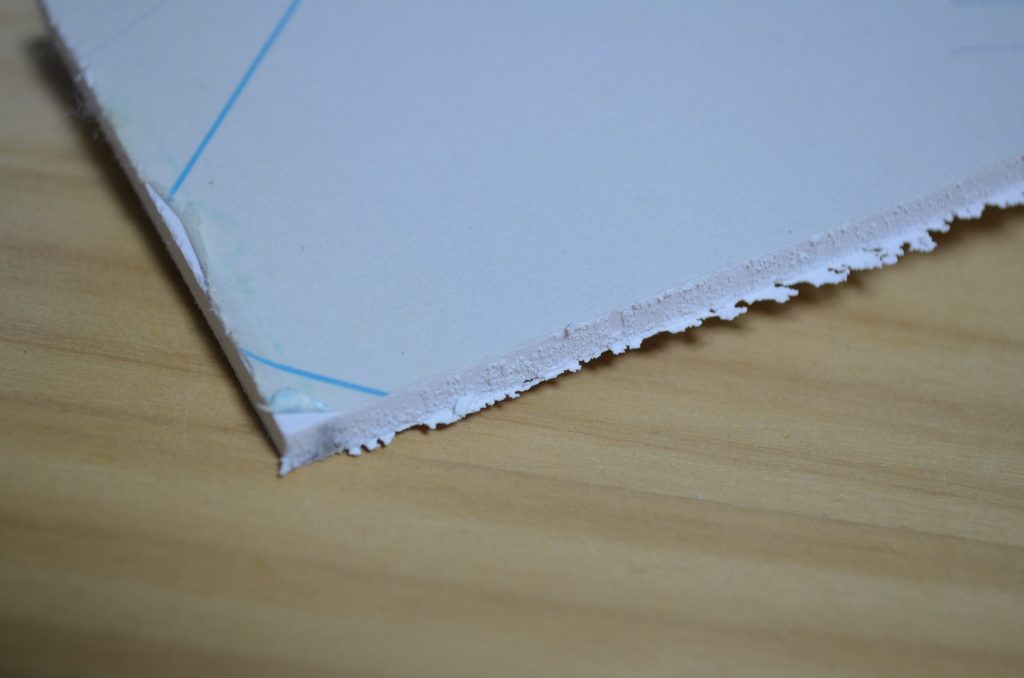

分厚い材料や固い材料の時、切削用の部材を切り出す時に利用しています。

カットした後の端面はギザギザでそのままにしておくとケガをする恐れがあります。安全のためにはバリ取りや鑢掛けが必要になると思います。

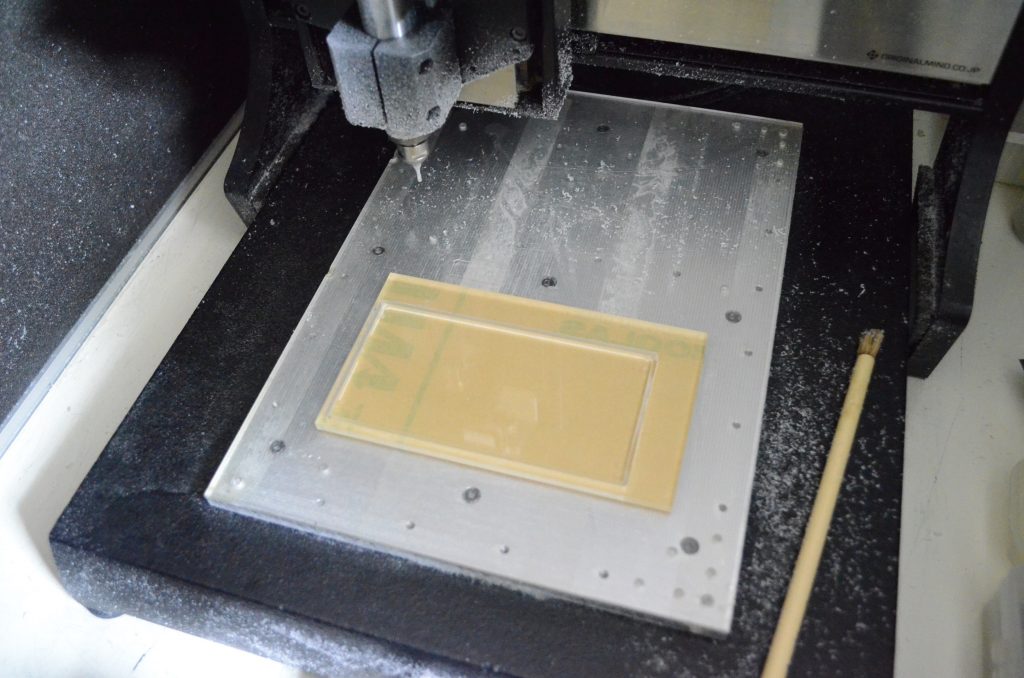

CNC

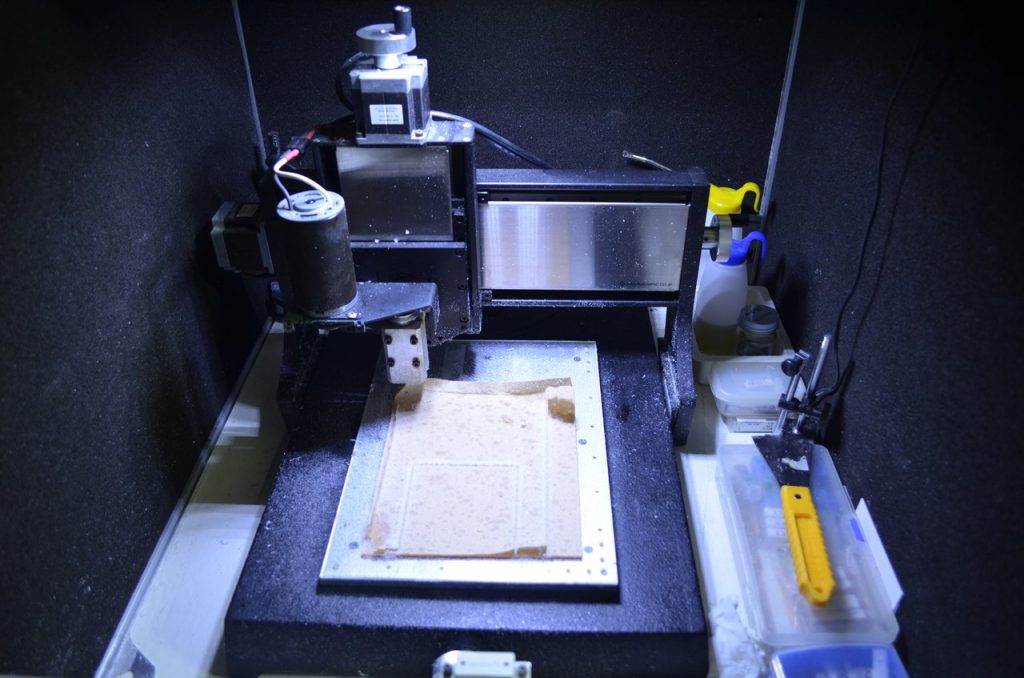

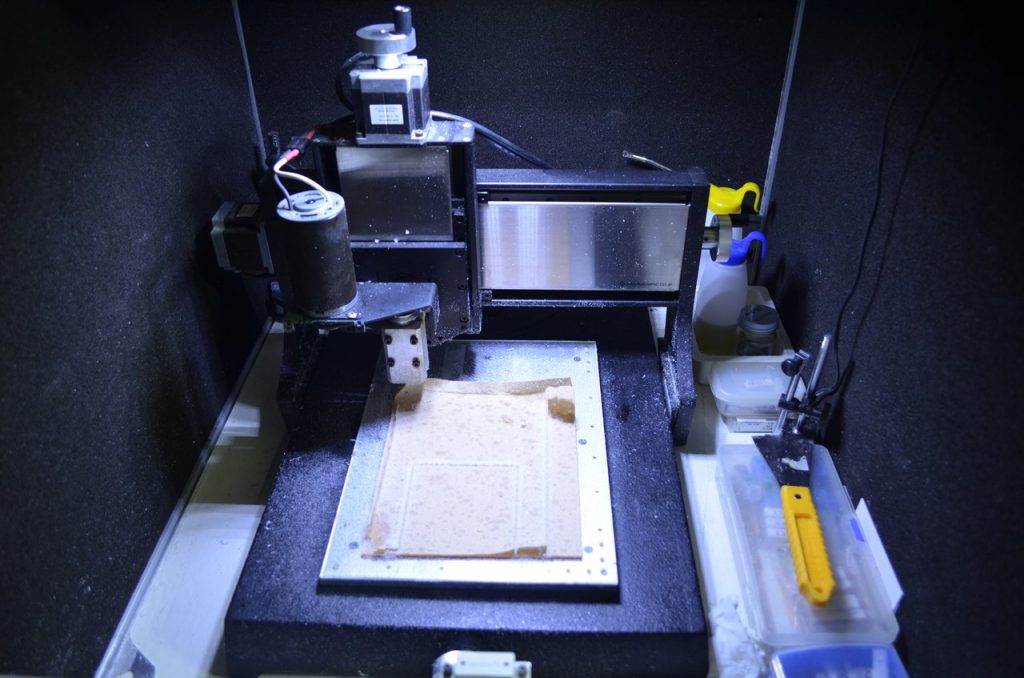

オリジナルマインド製のKitMill RD300を使用しています。数値制御により材料を削り出します。加工方法と切削条件次第で綺麗な端面を得ることができます。

このクラスのCNCの場合、用いるエンドミルは刃先直径4mm程度までが無難です。直径が大きくなると切削時の抵抗も大きくなるのでビビり跡が発生しやすくなります。また、刃長も短いものの方がビビり跡が発生しにくくなります。厚物加工を加工するときなど必要な時を除いて、むやみに刃長の長いエンドミルを用いるのは良くありません。

加工手順

加工の流れ

設計→切削用データ作成→切削加工(粗削り)→切削加工(仕上げ)→材料の洗浄→追加工(穴加工、ねじ切りなど)→完成

1. 使用する機材

◆CNC 「KitMill RD300」

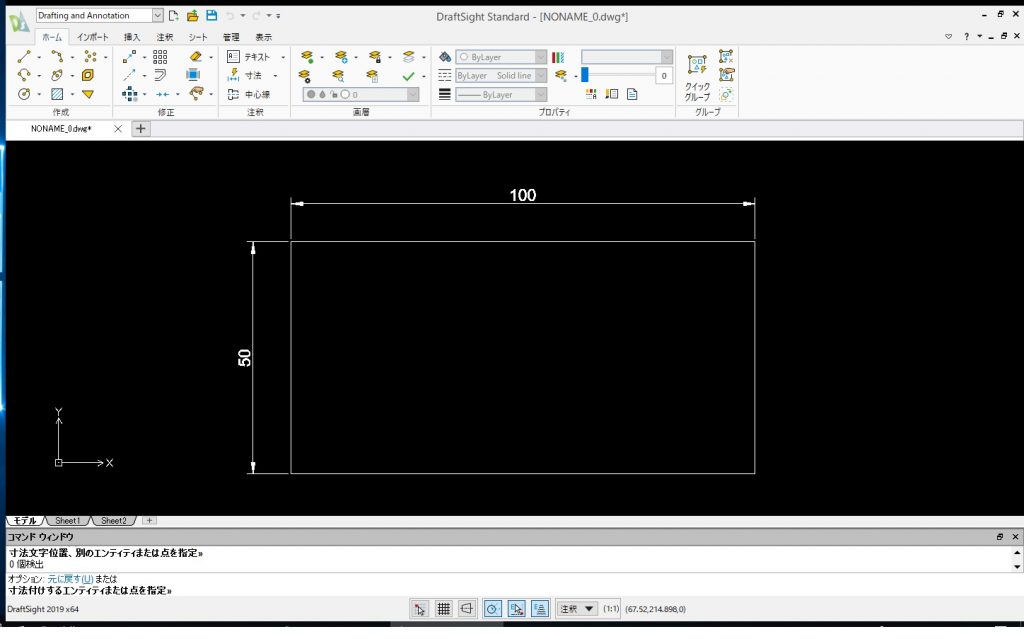

◆CAD 「DRAFTSIGHT」

2次元CADを用います。DXF出力できれば何でも良いです。

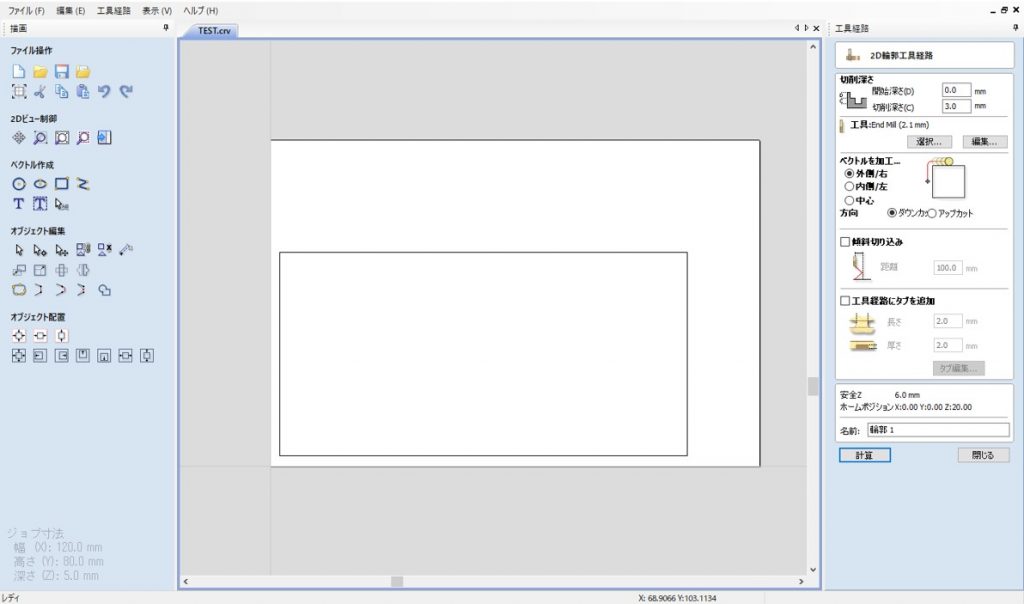

◆CAM「Cut2D」

切削経路(ツールパス)を出力します。

◆エンドミル

シャンク径4mm-刃先直径2mmのエンドミルが一番使いやすいと思います。

5mm厚までのアクリル板加工を行えるように刃長は6mmを使います。

2.設計

厚さ5mmのアクリル板を加工します。まず初めにCADで設計します。今回は簡単は50mm×100mmの長方形を削り出してみます。設計が完了したら1:1スケールでDXFファイルを出力します。

3.切削用データ(ツールパス出力)

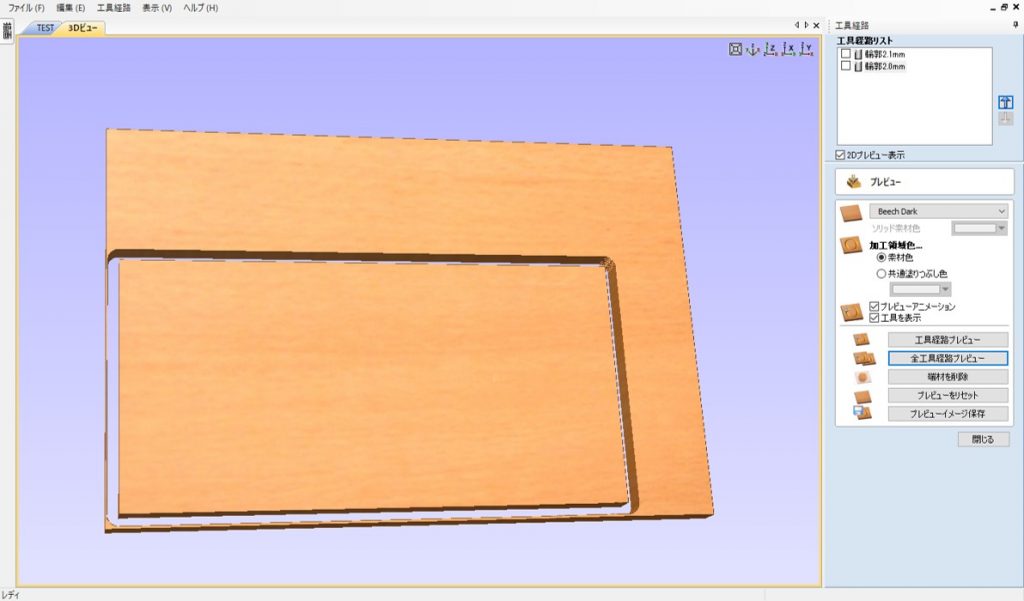

先ほどCADで作成したDXFファイルをCAMに読み込ませて切削用データを作製します。ここで重要なのが切削用データは粗削り用と仕上げ用の2種類のデータを作製するということです。

加工寸法ピッタリでデータを出力して1回で加工してしまいたいところですが、複数回に分けて材料を加工するというのが綺麗に加工するコツになります。一度の切削量が小さくなるほど切削抵抗が小さくなり加工面が綺麗に仕上がります。

粗削り用のデータは実際の加工寸法よりも少しだけプラス方向へオフセットさせます。こうすることで仕上げ切削用の削りしろを残すようにします。データのプラス方向オフセットはダミー工具によって行っています。

実際に切削に使うエンドミル直径を2mm、データ作成時のエンドミル直径を2.1mmとすると0.1mm分の余裕ができることになります。登録する刃物径を変えることによってオフセット量を調整することができます。

仕上げ用のデータは実際に使うエンドミル直径でデータを作製します。

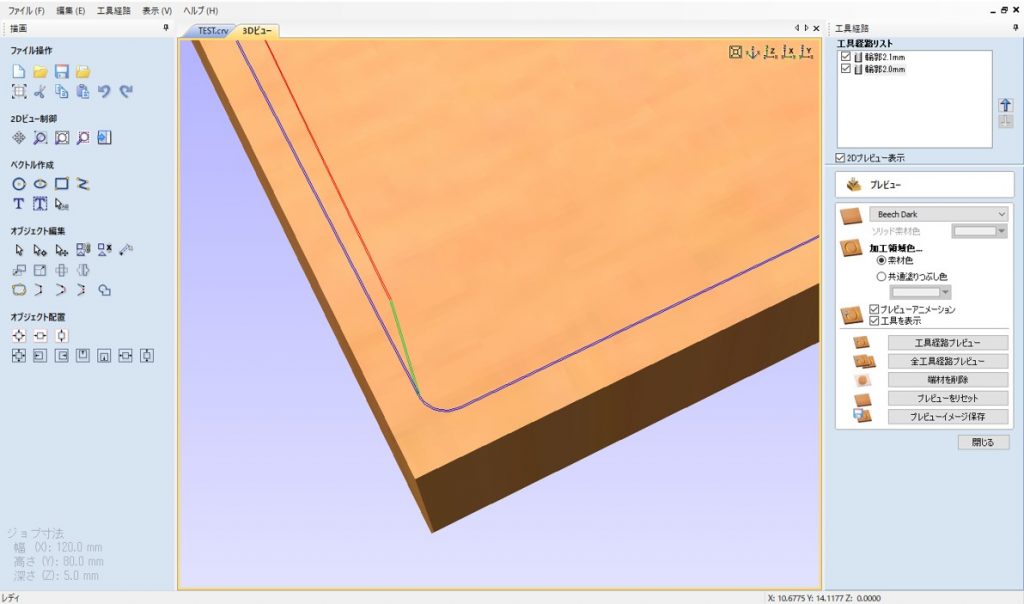

でき上がった切削経路を確認してみます。よく見ると2本のラインが分かります。内側が仕上げ切削時のエンドミル経路、外側が粗削り時のエンドミル経路になります。

最後に経路をシュミレーションして問題が無いか確認します。問題がなければCNCが読み込める形式のコードを出力します。

4.材料の切り出し

材料をCNCの加工テーブルへ固定して切削加工を行います。固定には両面テープを用います。アクリル板程度であればドライ切削でも問題ありません。(切削油を使った方が仕上がりは綺麗です。)

初めに粗削り用のデータを入力して切削を行います。粗削りが終ったら仕上げ用のデータを入力して仕上げ加工を行います。

切削パラメータですが「送り速度:300mm/min」、「切込み:60mm/min」、「パス深さ(一回の切込み量):0.2mm」で加工しています。主軸速度はRD300に元々付属している3段プーリーの真ん中を使っています。

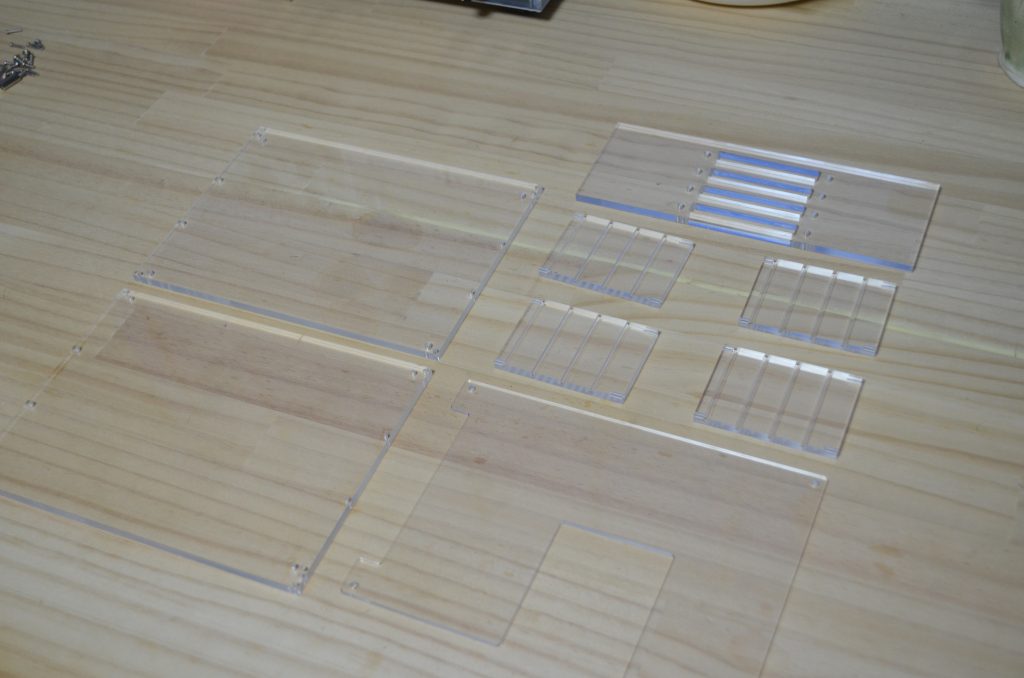

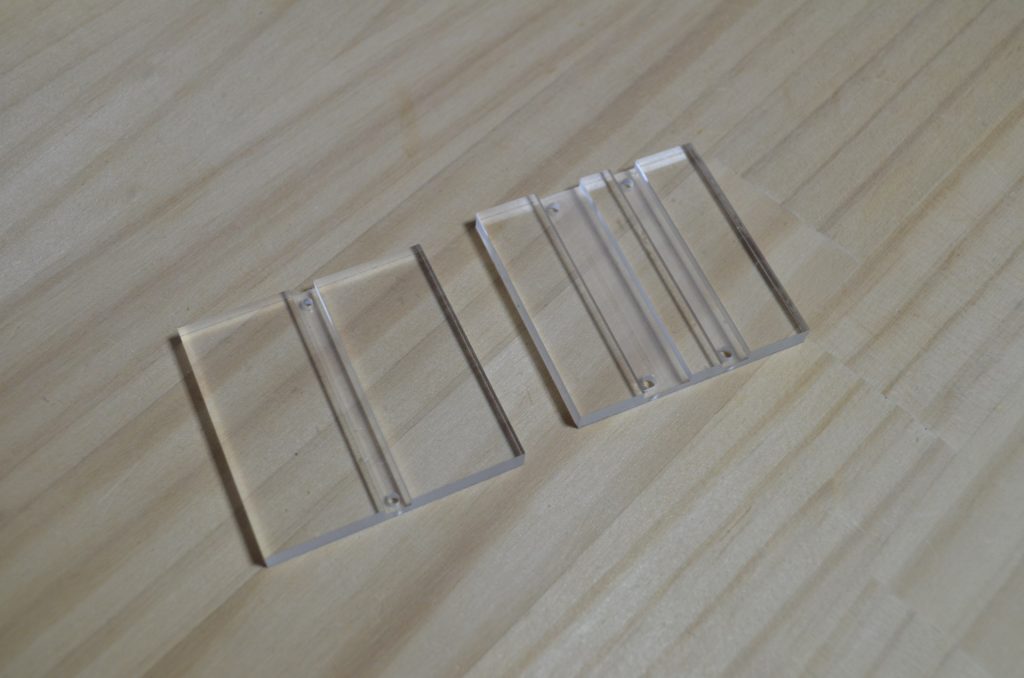

アクリル板の組み合わせ

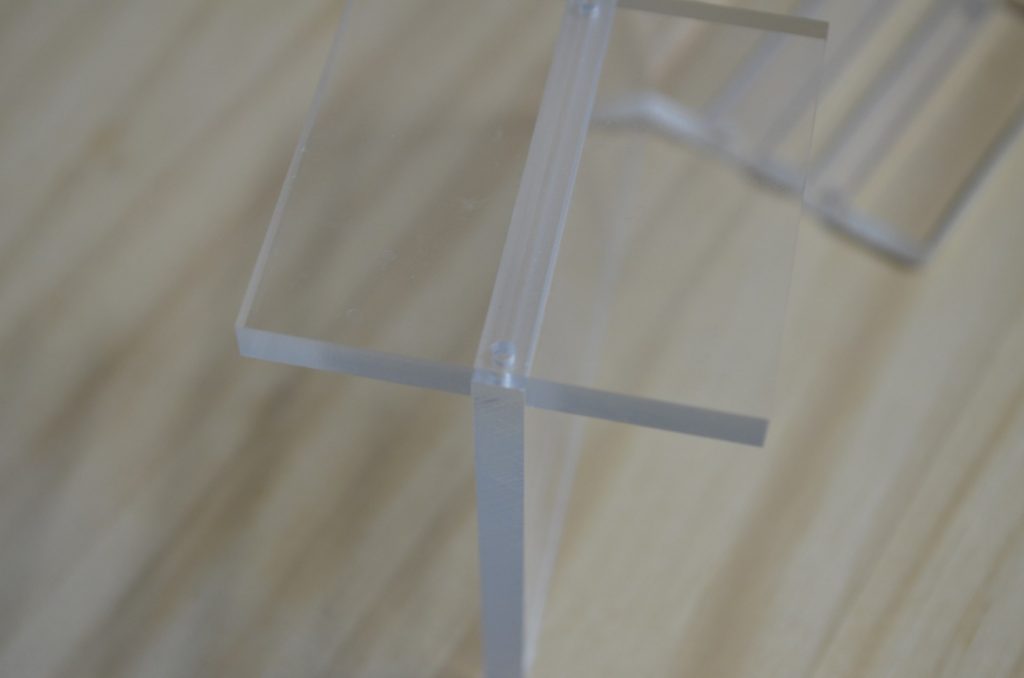

切削したアクリル板の端面にねじを切って、ねじ止め方式で組み合わせています。CNCを使って加工した場合は面が正確に出るので接着剤などで固定することもできます。しかし、接着してしまうとメンテナンス性が悪くなってしまうので分解・組み立てなおしができるねじ止め方式を採用しています。

穴あけには治具を用います。適当なアクリル板に加工対象のアクリル板より少し大きめの溝を彫っておきます。また、溝の途中に穴をあけておいて、その穴をガイドにアクリル板の端面に穴あけを行います。

治具の溝に穴あけ対象のアクリル板を挟み込んで穴位置を出します。

コメント

とても参考になる記事をありがとうございます。

私もoriginalmind社製CNCでアクリル加工に挑戦しているのですが、溶けてしまって困っています。お使いの切削条件、熱対策などご教示いただけましたら幸いです。

コメントありがとうございます。

切削パラメータですが「送り速度:300mm/min」、「切込み:60mm/min」、「パス深さ(一回の切込み量):0.2mm」で加工しています。主軸速度はRD300に元々付属している3段プーリーの真ん中を使っています。

一回の切込み量と切込み速度を出来るだけ抑えて加工することがポイントかと思います。

その分時間はかかってしまいますが….

熱対策(溶け防止)として切削油を供給しながら切ることもあります。

両面テープで固定している場合、切削油によって粘着力が弱くなることがあって、材料が剥がれてしまうことが何度かありました。切削油の量に注意しながら供給する必要があります。

早速にご教示ありがとうございます。切り込み速度も抑えたほうがよいのですね。切削油も試してみようと思います。

最近CNCを購入して実際にアクリルの加工を試そうと情報収集していたところこちらのサイトを見つけ勉強させて頂いています。

実際にこれからエンドミルを購入しようと思っていますが、記事文章の中で2mmのエンドミルをお使いと書かれていますが、モノタロウのリンク先の商品は1.4mm径の物の様です。

まずは、同じエンドミルで試したいと思っていますが2mm径の物をお使いでしょうか?

コメントありがとうございます。コメントでご指摘の通りでエンドミルは2mm径の物を使って加工を行っています。型名としては「MS2JSD0200」となります。MS2JSには1.4mm径はラインナップに無いようなのでモノタロウサイトでの記載の間違いのような感じですかね…購入時にメーカーサイトで型名をチェックしたほうが良さそうです。

yoshikiyoさま

返信ありがとうございます。

早速、購入して試そうと思います。

ps

昨晩、Twitterでも良く投稿を読ませていた方だと知り驚いております。

今後ともよろしくお願いします。

興味深く拝見させていただきました。

私もネットで集めた1軸テーブルを組み合わせでCNCを自作?いたしました。

目的はKiCadの回路図からガーバーデータを作成しFLATCAMでG-CODEに変換し

プリント基板を作ることです。

ある程度プリント基板もどきを作れるようになったのですが切削後のバリが出て

きれいにできません。yoshikiyo様の基板は美しく見えるのですがドリルはどのようなものを使用されていますか?

ちなみに私はV字カッターを使用しています。

宜しければご教授ください。宜しくお願い致します。

返信遅くなり申し訳ないです。基板加工時はhttps://pcb-materials.com/のプロ用超硬ドリルを購入して用いています。また、パターンカットはいわゆるV字カッターを使って加工を行っています。基板加工についてはこちらで解説記事を執筆していますのでよろしければ参照ください。https://yoshikiyo.com/2020/07/04/20200703/